Jak uniknąć błędów przy wdrażaniu systemu zarządzania jakością (cz. 2)

REKLAMA

REKLAMA

Wymagania normy można zaspokoić w sposób tylko formalny, a dla sterowania produkcją ważne są wymagania firmy. Właściwe rozeznanie tych drugich umożliwi włączenie ich w system zarządzania jakością, a tym samym powiązanie go z istotnymi interesami przedsiębiorstwa.

REKLAMA

REKLAMA

Norma ISO 9001 w wydaniu z 2000 r. (w Polsce z września 2001 r.) wymaga oparcia zarządzania m.in. na podejściu procesowym.

Chodzi tu przede wszystkim kolejno o:

1) identyfikację procesów w firmie, tzn. poszczególnych działań zachodzących w firmie i związków między nimi,

REKLAMA

2) ustalenie celów działania, tzn. określenie celowości podejmowanych działań (tzw. wyjść),

3) uważne przyjrzenie się zasobom,

4) uzupełnienie zasobów do koniecznego stanu przed realizacją działań,

5) uporządkowane, przemyślane (zaplanowane) podjęcie działania (przetworzenie), które ma nas doprowadzić do celu ustalonego na początku.

Zasadnicze znaczenie w każdym przeprowadzanym procesie zatem ma dla firmy cel - ten cel należy jednak postrzegać z perspektywy klienta. Właśnie tutaj pojawiają się nieuświadomione problemy przedsiębiorców: wskazują fałszywe cele, bo oczekiwania klientów nigdy nie zostały poprawnie rozpoznane. Tym sposobem cały wysiłek wdrażania systemu okazuje się stratą czasu i pieniędzy, a do tego kieruje nakłady działu produkcji na działania zbędne.

Należy pamiętać również o tzw. kliencie wewnętrznym i o jego oczekiwaniach (ułatwia to ustalenie jednoznacznych celów dla poszczególnych procesów) - bardzo często jest przecież tak, że wyjście jednego procesu jest jednocześnie wejściem do kolejnego. Tym samym wynik pracy jednego działu jest niejako produktem czy „materiałem wejściowym” dla pracy działu kolejnego. Przykładowo: w dziale projektowym powstaje dokumentacja technologiczna, która jest następnie wykorzystywana w dziale produkcyjnym. Tak więc pracownicy działu produkcyjnego są klientem dla działu projektowego - warto więc zapoznać się z ich oczekiwaniami, gdyż to oni będą dalej wykorzystywać efekt pracy działu projektowego.

Nieprzykładanie wagi do uzgodnień z klientem i niebadanie jego satysfakcji - już niezależnie od tego, czy wdraża się system, czy nie - musi z czasem skutkować dostarczaniem wyrobów niezgodnych z popytem. Efektem jest podejmowanie działań zbędnych z perspektywy klienta, wzrost kosztów, wypadnięcie z rynku.

W tym zakresie często praktykowane są badania ankietowe. Warto pamiętać o tym, że:

1) ankieta musi odpowiadać na pytania, na które sami sobie nie możemy odpowiedzieć,

2) ankieta zbyt obszerna, zbyt często ponawiana zniechęci klienta do badań,

3) ankieta zbyt ogólna to strata czasu naszego i klienta,

4) wyniki z badania ankietowego niepoddane analizie, wnioskom i niemające wpływu na działania w przyszłości to strata czasu i energii - działanie pozorne.

Unikanie niejasnych celów i zadań

Zarządzanie przez cele w dużym stopniu odnosi się do rozpoznania, co stanowi kluczowe czynniki sukcesu przedsiębiorstwa. Bada się przy tym otoczenie rynkowe, preferencje klientów, a także rynek konkurentów i sojuszników (w tym dostawców i kooperantów).

Na tych informacjach oraz na misji i wizji firmy opiera się w systemie zarządzania jakością politykę jakości. Stanowi ona wyznacznik określania celów działań w firmie. Tu jednak pojawia się kolejne niebezpieczeństwo. Aby cele spełniały swoją rolę, muszą cechować się wymiernością i określonością w czasie (np. być wyrażone jako procentowy wzrost w jednostce czasu). Najczęstszym błędem, poza niewymiernością celów, jest ich określanie bez przypisania np. kryteriów (odniesień) pozwalających określić stopień realizacji, a także nieprzypisanie nikogo, kto odpowiadałby za ich realizację.

Przykładem takiego błędu może być ustalenie celu tak określonego: „Zredukować braki”.

Cel sam w sobie jest dobry, ale czy wykonalny? Warto zastanowić się, czego w nim brakuje:

1) precyzja sformułowania: o jakie braki chodzi (jakiego rodzaju, w jakim asortymencie?),

2) określenie miary: co będzie podstawą oceny (liczba sztuk? wartość?),

3) ustalenie kryterium: o ile należy te braki zredukować? Co jest podstawą oceny (od jakiego poziomu liczymy?),

4) określenie terminu: kiedy mamy ten cel osiągnąć?

5) kto odpowiada za realizację tego celu?

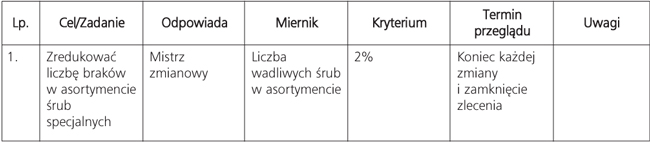

Korzystne jest ustalenie także zadań (celów pośrednich), których realizacja przybliży nas do celu głównego. Aby uchronić się od wskazanego wyżej błędu, można w określaniu celów wykorzystać arkusz przedstawiony w tabeli 1.

Przekładanie celów na zadania

Cele, określone jako syntetyczny efekt działań, powinny na poziomie realizacji procesów zostać przełożone na zadania. Stanowią one podstawę ustalania działań oraz pożądanych ich rezultatów dla zespołów roboczych i ich liderów.

Jeżeli zadania mają charakter stały lub powtarzalny, to można je przenieść do zakresów obowiązków, natomiast zadania jednorazowe lepiej jest określić w formie jednorazowych decyzji i zarządzeń. Niedocenianą często rolę w komunikowaniu tych celów i zadań pełni wizualizacja, czyli ich obrazowanie w pobliżu stanowisk pracy, których dotyczą.

Tabela 1. Arkusz do planowania celów i zadań

Nadmiar biurokracji

W przeglądzie normy ISO 9000:2000 w jej części wstępnej określono: „Tworzenie dokumentacji zgodnie z ideą norm ISO 9000:2000 nie powinno być celem samym w sobie, ale działaniem zwiększającym wartość”.

Niestety - pomimo tak wyraźnego wskazania - firmy potrafią nadmiernie biurokratyzować niemal każdy aspekt działania, twierdząc, że robią to w związku z systemem zarządzania jakością.

Nadmiar procedur i instrukcji oraz innych dokumentów z czasem zaowocuje przeciążeniem organizacji, zbędnymi formalizmami, nadmiernym usztywnieniem organizacji, niezdolnością firmy do elastycznego reagowania na zmiany. Część procedur będzie martwa - pozorna. Doprowadzi raczej do administrowania niż produkowania i zarządzania. Tymczasem dokument ma być po prostu nośnikiem TYLKO NAJWAŻNIEJSZYCH informacji.

ISO 9001:2000 wymaga, aby tylko niektóre działania objąć pisemnymi procedurami i zapisami. Oprócz podstawowych wymagań to przedsiębiorstwo może ustanowić dodatkowe wymagania dotyczące dokumentacji.

Norma ISO 9001:2000 wymaga udokumentowanych procedur tylko w następujących 6 punktach:

Rozdz. 4.2.3. Nadzór nad dokumentami

Rozdz. 4.2.4. Nadzór nad zapisami

Rozdz. 8.2.2. Audyt wewnętrzny

Rozdz. 8.3. Nadzór nad wyrobem niezgodnym

Rozdz. 8.5.2. Działania korygujące

Rozdz. 8.5.3. Działania zapobiegawcze

Oczywiście firma sama decyduje, jakie procedury poza ww. wymaganymi przez normę należy jeszcze ustanowić. Dokumentami odpowiednio spełniającymi wymagania w ww. punktach mogą być np. rysunki, raporty, normy, instrukcje robocze, instrukcje pakowania, etykiety i ulotki dołączane do opakowań itd.

Niedobór dokumentów

W wyniku błędnego wdrażania ISO pojawia się też sytuacja odwrotna: brak wymaganych i potrzebnych w firmie dokumentów. Najczęściej popełniane błędy w tym zakresie dotyczą:

1) niedostarczania pracownikom czytelnych i aktualnych instrukcji, dokumentacji technicznej,

2) zbytnie rozbudowanie instrukcji, uniemożliwiające praktycznie ich wykorzystanie,

3) niedostępność wiarygodnej dokumentacji wykonawczej - zmiany w tej dokumentacji nie są autoryzowane, wprowadzane przez nieuprawnione do tego osoby, a ilość zmian uniemożliwia praktycznie odczytanie rysunku lub wymagań,

4) dokumentacja jest nieczytelna w warunkach produkcyjnych - np. jest napisana zbyt małymi literami, które przy oświetleniu stanowisk pracy są nieczytelne,

5) instrukcje i dokumentacja wykonawcza są przechowywane z dala od stanowiska pracy, którego dotyczą.

Niedobór procedur i instrukcji oraz innych dokumentów może powodować ciągłe „wynajdowanie koła” - straty czasu i energii na rozwiązywanie wcześniej rozwiązanych spraw, większą liczbę błędów, słabe zorganizowanie firmy.

Co dokumentować

Norma ISO 9001:2000 wymaga tworzenia i prowadzenia dokumentów przede wszystkim w następujących punktach:

Rozdz. 4.2.2. Księga jakości

Rozdz. 5.3. Polityka jakości

Rozdz. 5.4.1. Cele dotyczące jakości

Rozdz. 7.1b. Planowanie realizacji wyrobu, w tym potrzeby dotyczące ustanowienia procesów, dokumentów oraz zapewnienia zasobów specyficznych dla wyrobu

Oprócz bezwzględnie wymaganych dokumentów norma ISO określa też wiele obowiązkowych zapisów, które są o tyle szczególnym rodzajem dokumentu, że rejestrują uzyskane wyniki lub dowody przeprowadzonych działań i nie wymagają nadzorowania nowelizacji (aktualizacji).

Przykładowe zapisy to:

1) protokoły produkcji,

2) karty kontroli jakości,

3) plany wykonania projektów,

4) rejestry partii produkcyjnych,

5) sprawozdania i raporty

6) dzienniki operacyjne itd.

Podobnie jak dokumenty także zapisy mogą występować we wszelkich rodzajach i formach oraz na różnych nośnikach. Wszelkie bazy danych, arkusze, elektroniczne pliki z danymi spełniają ten wymóg.

Wymagania ISO 9001:2000 dotyczące zapisów są zawarte w następujących punktach:

Rozdz. 5.6.1. Przegląd zarządzania. Postanowienia ogólne

Rozdz. 6.2.2. Kompetencje, świadomość i szkolenie

Rozdz. 7.1. Planowanie realizacji wyrobu

Rozdz. 7.2.2. Przegląd wymagań dotyczących wyrobu

Rozdz. 7.3.2. Dane wejściowe do projektowania i rozwoju

Rozdz. 7.3.4. Przegląd projektowania i rozwoju

Rozdz. 7.3.5. Weryfikacja projektowania i rozwoju

Rozdz. 7.3.6. Walidacja projektowania i rozwoju

Rozdz. 7.3.7. Nadzorowanie zmian w projektowaniu i rozwoju

Rozdz. 7.4.1. Proces zakupu

Rozdz. 7.5.2. Walidacja procesów produkcji i dostarczania usługi

Rozdz. 7.5.3. Identyfikacja i identyfikowalność

Rozdz. 7.5.4. Własność klienta

Rozdz. 7.6. Nadzorowanie wyposażenia do monitorowania i pomiarów oraz wzorcowanie (kalibrowanie)

Rozdz. 7.6. Nadzorowanie wyposażenia do monitorowania i pomiarów. Wiarygodność wcześniejszych wyników pomiarów

Rozdz. 7.6. Nadzorowanie wyposażenia do monitorowania i pomiarów. Podstawy wzorcowania lub sprawdzania

Rozdz. 8.2.2. Audit wewnętrzny

Rozdz. 8.2.4. Monitorowanie i pomiary wyrobu

Rozdz. 8.3. Nadzór nad wyrobem niezgodnym

Rozdz. 8.5.2. Działania korygujące

Rozdz. 8.5.3. Działania zapobiegawcze

Można w firmie przyjąć to kryterium jako niezbędne minimum, dodać dokumenty wymagane prawem, a resztę zweryfikować przez postawienie pytania: po co je tworzymy?

Brak reakcji na niezgodności = zgoda na powtarzanie tych samych błędów

Norma ISO 9001:2000 wymaga też (w punkcie 8.3), aby ustanowić procedurę, w której zostanie określony skuteczny sposób zapewniający, że wyrób niezgodny nie zostanie dostarczony klientowi ani zastosowany przypadkowo jako dobry.

Możemy wobec tego określić podstawowe wymagania dotyczące wyrobu niezgodnego. Dotyczą one wydzielenia od reszty (dobrych) wyrobów oraz

1) naprawienia błędu

lub

2) warunkowego dopuszczenia do użytkowania przez uprawnioną osobę i za zgodą klienta,

lub

3) zabezpieczenia przed pierwotnym wykorzystaniem.

Zarówno charakter niezgodności, jak i podjęte decyzje powinny zostać zapisane. Jeżeli wyrób został poprawiony, to przed dopuszczeniem go do dalszych zastosowań trzeba oczywiście sprawdzić jego zgodność.

Należy zwrócić uwagę na to, że wyrób niezgodny może pojawić się w całym łańcuchu logistycznym wewnątrz przedsiębiorstwa i dotyczyć niezgodności w:

1) dostawach,

2) procesach planowania i produkcji,

3) wyrobach dostarczonych do klienta.

Skutki nierejestrowania braków

Nierejestrowanie braków pozbawia firmę materiału do analizy przyczyn błędów, uniemożliwiając ich usuwanie. Braki zakłócają normalny przebieg produkcji, destabilizują go i mogą powodować opóźnienia (jeżeli występują na wąskim gardle, to straty dotyczą wartości produkcji całej linii lub firmy).

Stąd konieczność analizowania i eliminowania nie tylko samych błędów, ale także ich przyczyn źródłowych. W systemie nosi to nazwę działań korygujących. Niepodejmowanie działań korygujących z kolei oznacza w efekcie popełnianie wciąż tych samych błędów - to dość kosztowna forma utraty zaufania klientów. Ponadto, podobnie jak nadzór nad wyrobem niezgodnym, podejmowania działań korygujących wymaga norma ISO w pkt 8.5.2.

Niepodejmowanie działań zapobiegawczych podnosi natomiast ryzyko działalności na znacznie większe niż akceptowalne. Skutkuje też niewykorzystaniem potencjału i woli pracowników do generowania usprawnień. W konsekwencji - zanik woli załogi do współpracy przy rozwoju firmy.

Jak działać z brakami i niezgodnością

W praktyce produkcyjnej dobrze sprawdzają się rozwiązania bazujące na przedstawionych poniżej schematach.

W przypadku niezgodności pochodzących z dostaw (także z kooperacji) należy:

1) oznaczyć wyrób niezgodny (np. przywieszką) i opisać, na czym niezgodność polega,

2) uzgodnić z dostawcą tryb postępowania (jeżeli nie został określony wcześniej),

3) postępować zgodnie z ustaleniami w punkcie 2,

4) ocenić dostawcę pod kątem niezawodności (brak niezgodności w dostawach) oraz pod kątem reakcji na zgłoszenia,

5) wziąć pod uwagę swoją ocenę w kwalifikowaniu dostawców na następny okres,

6) w przypadku audytowania dostawcy - sprawdzić, co zrobił, aby niezgodności w dostawach do firmy się nie powtórzyły.

Przy niezgodnościach produkcyjnych (brakach) należy:

1) przy każdej maszynie ustawić 2 pojemniki (np. czerwony i żółty) i włożyć do nich karty do rejestrowania braków,

2) braki naprawialne odkładać do jednego, a nienaprawialne do drugiego pojemnika,

3) odnotować każdorazowo przyczynę braków i ich liczbę na karcie,

4) na koniec zmiany/partii zweryfikować braki naprawialne i określić, jak je naprawić, a nienaprawialne sprawdzić pod kontem możliwości dostarczenia klientowi na nowych warunkach, lub przekazać na złom (lub np. do przetopienia). Należy także zarejestrować liczbę i przyczyny braków w bazie danych,

5) wykonać poprawki,

6) zastanowić się nad wprowadzeniem działań korygujących.

Reklamacje klienta

W kwestii reklamacji klienta należy:

1) wyznaczyć osobę, która odpowiada za kontakty z klientem w sprawach reklamacji,

2) określić tryb naprawienia reklamacji,

3) uzgodnić tryb i termin z klientem,

4) naprawić błędy,

5) sprawdzić dostawę przed wysłaniem do klienta,

6) dostarczyć poprawione wyroby zgodnie z ustaleniami,

7) określić przyczyny źródłowe tych niezgodności oraz sposób ich wyeliminowania.

8) poinformować klienta, co zostało zrobione, aby niezgodności w dostawach się nie powtórzyły.

O czym warto pamiętać

Przy wdrażaniu systemu zarządzania jakością należy zatem unikać popełnienia kilku podstawowych błędów, do których należą:

1) wybór niewłaściwej firmy doradczej,

2) wdrażanie tylko ze względu na certyfikat,

3) wdrażanie bez certyfikacji,

4) wadliwe określenie zakresu systemu (np. niewłaściwe wyłączenia),

5) brak (prawdziwego) zaangażowania kierownictwa,

6) niewłaściwa polityka jakości,

7) niewłaściwe cele lub ich dystrybucja i delegowanie,

8) wadliwie zdefiniowane procesy,

9) nadmiar procedur i instrukcji oraz innych dokumentów.

REKLAMA

REKLAMA